「ロックアウト」とは

ロックアウトとは?

主に製造業において、生産機械や設備のメンテナンス作業中に発生する労働災害は、生命に関わる、または身体に深刻な後遺症を残すような重大災害に直結するものも少なくありません。リスクアセスメントによる優先順位づけの中でも上位に入るような危険なメンテナンス作業や非定常作業時には、より確実な労働災害防止対策が必要となります。

ロックアウトとは、作業員⼀⼈ひとりが、機械や装置に供給されるエネルギー(動⼒)源を遮断、さらに遮断し続けるために、動⼒源の供給装置に錠をかけ、メンテナンス作業中に機械を操作できないようにしておく⽅法です。

その時、作業中であることを周囲に知らせる札掛けを「タグアウト」といいます。

ロックアウト・タグアウト(LOCK OUT・TAG OUT)は、「LOTO」(ロトまたはエルオーティーオー)と呼ばれます。

機械メンテナンス時のヒューマンエラーによる災害例

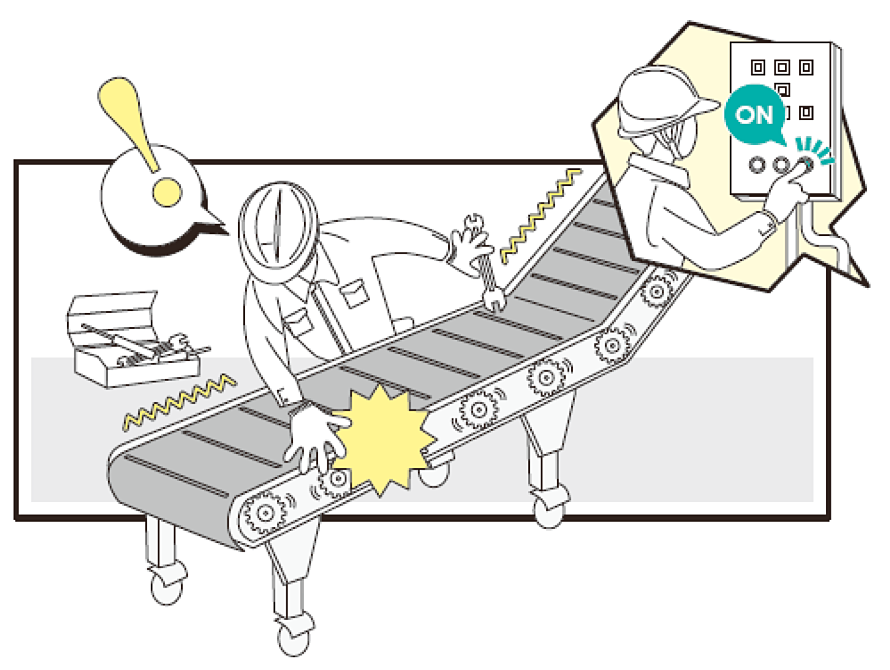

事例1:第三者による誤動作

ベルトコンベアの修理作業。スイッチを切って修理をしていたら、作業終了と勘違いした別の作業員がスイッチを入れてしまい、動き始めたコンベアに手を巻き込まれそうになった。

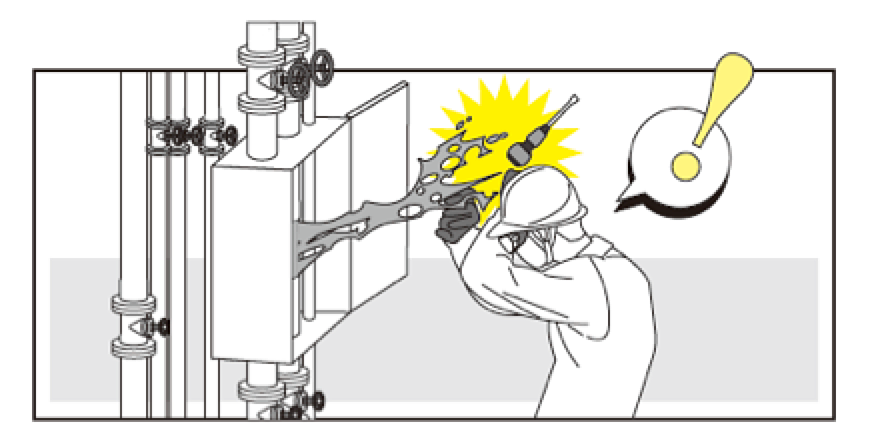

事例2:残留エネルギーの遮断ミス

装置のフィルター交換をするため、作業員は供給側のバルブを閉め、配管のネジをゆるめたところ、配管内の残圧によって噴出した薬液を浴びてしまいそうになった。

※上記事例は、いずれもフィクションです。

このように、安全を確保するためには、作業員が作業を完了し現場を退出するまで、機械が停⽌し続けさせるように、供給されるエネルギー源と残留するエネルギー源を確実に遮断し続ける⼿段が必要です。

その⼿段がロックアウト/タグアウトです。

法令による決まり

⽇本では、労働安全衛⽣規則 第107条「掃除等の運転停⽌義務等」において、機械の清掃・給油・検査・修理および調整の作業を⾏う場合は、機械を停⽌し、起動装置に錠をかけ、札をかけることが義務付けられています。

しかしながら、表⾯的なアクションだけを求めている規定に沿った対策だけでは、労働災害をなくすためには物⾜りず、さらに深堀りした仕組み(プログラム)作りが不可⽋となります。

そこで、⽶国 OSHA(労働安全衛生庁) で規定されている「ロックアウト プログラム」が有効な⼿段となります。

OSHAでは、「危険エネルギーの管理(Control of Hazardous Energy)29 CFR 1910.147」という条⽂において、ロックアウトが必要な箇所のリスクアセスメント、ツールの選定、ロックアウトの⼿順、教育、運⽤、監察などの「プログラム」の作成と遵守を求めています。これは、⽇本における「誰かが機械に錠をかけている(はず)ので、⾃分は札だけかけておけば良い」という曖昧なやり⽅とは異なり、作業員は「⾃分の⼿で⾃分の⾝を確実に守るために錠をかける(ロックアウトを⾏う)」という、全員参加型のプログラムであり、特に複数⼈によるメンテナンス作業時の労働災害を減らすために成果を上げています。

ミドリ安全は、機械のメンテナンス作業時の安全確保に「ロックアウト プログラムの運⽤」ならびに「ロックアウト システム製品」をご提案いたします。

ぜひミドリ安全までお問い合わせください。